La pièce dont il est question est fixée par deux vis au bras oscillant. Une fourche solidaire de l’amortisseur vient se visser par l’intermédiaire d’une douille en acier et tourne dans un roulement.

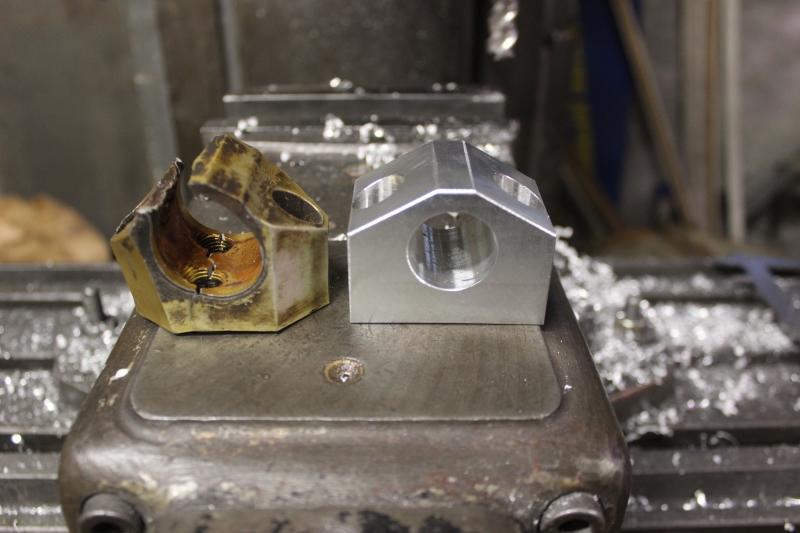

L’ensemble de droite a fini par lâcher l’affaire. Il va être remplacé par les pièces de gauche. Voici comment elles ont été fabriquées.

On a commencé par acheter un roulement à aiguilles et deux joints spi.

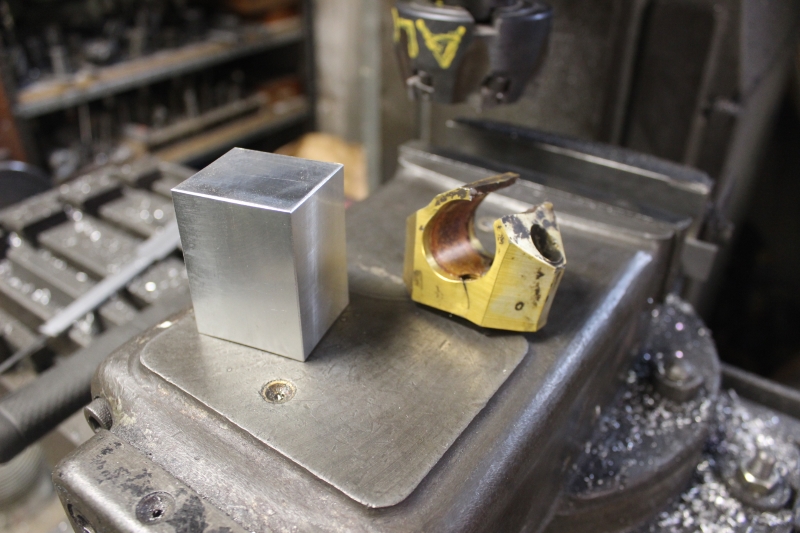

Ca, c’est le bloc d’alu dans lequel va être taillée la chape. 7075 est une appellation qui correspond aux noms commerciaux que sont : Fortal, Zycral, Ergal. Du top !

On va jouer de la fraiseuse pour réaliser cette pièce.

Ce genre de travail commence toujours par la réalisation d’un bloc avec ses six faces usinées proprement, bien parallèles et perpendiculaires entre elles. Les fraiseurs appellent cette succession d’usinages le « cubage ». On comprend qu’ils évitent le « parallèlépidage » qui serait un peu compliqué, même si plus exact.

Dans notre cas, voici le bloc précédent « cubé ».

Pointage de la position du trou qui va recevoir le roulement.

Perçage du trou à environ 2 mm de la dimension du roulement. Regardez bien, au milieu des copeaux vous apercevez la pièce.

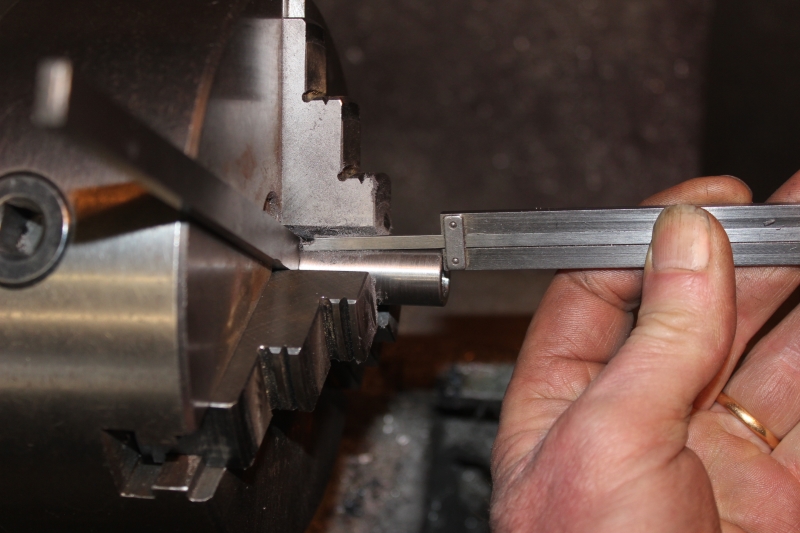

Mesure précise du diamètre extérieur du roulement.

Agrandissement précis du trou à une cote plus petite de 0,02 mm que le diamètre extérieur du roulement. Ainsi, il rentre légèrement en force et surtout reste à sa place ensuite.

Contrôle de la cote « roulement moins 0,02 ».

Réalisation du premier plan incliné.

Technique utilisée pour la mise en place du bloc en vue d’usiner le second pan incliné.

Etat intermédiaire. L’épaisseur de l’anneau, mesurée par le pied à coulisse, a été augmentée de 50% pour éviter le malheur de la pièce explosée du début.

Pointage des emplacements des vis de fixation de la chape sur le bras oscillant.

Perçages sur perceuse à colonne.

Retour fraiseuse pour exécuter les lamages qui cacheront les têtes de vis.

Chape terminée et marquée au nom de la nuance d’alu.

Suite et fin, il s’agit de refaire la douille qui vient à l’intérieur du roulement. Le moins qu’on puisse dire étant que celle qui a été démontée ne présente pas des caractéristiques géométriques correctes …

La nouvelle va être taillée dans le morceau d’axe de roue qu’on voit à droite. Un acier bien costaud.

Perçage pour la vis qui traversera la fourche de l’amortisseur.

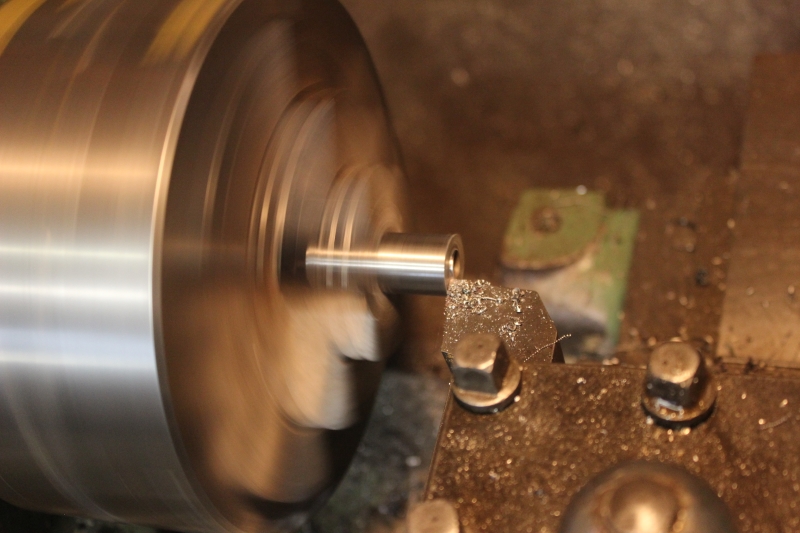

Tournage du diamètre extérieur.

Diamètre extérieur terminé, avec le juste jeu pour que la douille à aiguilles tourne librement sans se balader.

Séparation du bout d’axe de roue et de la douille partiellement terminée.

Finition de la face qui a été coupée à la meuleuse.

Mise à longueur et vérification de la cote.

L’ensemble des pièces avant montage.

Mise en place du roulement serré à 2/100

ème, ce qui se fait au maillet.

Contrôle du positionnement du roulement dans la chape.

Montage des spis, coup de graisse. Il reste à fixer ça à sa place sur le bras oscillant.